会社沿革

| 1931年 8月 | 紙器及び紙製品の製造を目的として創業 |

|---|---|

| 1949年 7月 | 活版印刷部新設 |

| 1950年 10月 | 「合資会社上田印刷紙工所」として会社設立 |

| 1953年 6月 | オフセット印刷部新設 |

| 1962年 8月 | 紙製容器の需要に着目し食品用紙コップ製造開始 |

| 1973年 7月 | 紙製容器の量産化に伴い国府工場新設 |

| 1977年 7月 | 本社工場新築 |

| 1986年 1月 | 「株式会社上田印刷紙工所」に改組 |

| 1988年 3月 | 紙製容器生産拡大のため匠ヶ丘工場新設 |

| 1989年 10月 | 紙コップのトップメーカー東罐興業株式会社と業務提携 |

| 1991年 2月 | 「上田印刷紙工株式会社」へ社名変更 |

| 1995年 4月 | 紙製容器生産拡大のため匠ヶ丘工場を増設 |

| 2003年 6月 | ISO9001認証取得 |

| 2007年 1月 | ISO14001を匠ヶ丘工場で認証取得 |

| 2007年 12月 | 紙容器生産工場として丹生川工場を新設し、工場を集約 |

| 2008年 11月 | ISO14001を丹生川工場で認証取得 |

| 2011年 12月 | 印刷工場を丹生川に集約。 本店所在地を丹生川町に変更 |

| 2012年 10月 | 「東罐高山株式会社」に社名変更 |

| 2015年 9月 | FSSC22000認証取得 |

| 2017年 4月 | ISO22000認証取得 |

| 2018年 5月 | FSC®森林認証取得 CoC認証番号:SGSHK-COC-350254 ライセンス番号:FSC®-C141599 |

| 2019年 7月 | ぎふ健康経営認定事業所認定 新はつらつ職場づくり宣言事業場認定 |

| 2022年 5月 | 清流の国ぎふ健康経営宣言登録 |

| 2022年 6月 | 岐阜県ワーク・ライフ・バランス推進企業登録 |

| 2023年 3月 | 健康経営優良法人2023中小規模法人部門 認定(毎年更新) |

| 2023年 5月 | 飛騨高山SDGsパートナー登録 |

| 2024年 8月 | ぎふSDGs推進ゴールドパートナー認定 |

| 2025年 3月 | 健康経営優良法人(ネクストブライト1000)に認定 |

旧上田印刷紙工時代の代表的な歴史

昭和39年(1964年) 被せ蓋の生産開始

初期の被せ蓋生産の様子

この頃のアイスクリームコップの蓋は、全てが1枚のメンコをはめ込んだだけのものであったが、ジャムコップはリングつきの被せ蓋が必要であったことから、その需要に目をつけた創業者 上田義雄は被せ蓋の開発も開始した。

その生産工程は紙コップより更に原始的で、蓋のリングは手巻きしてボビンカッターでカットし、社内でトップカールのみし、内職で一枚もののメンコの端面に糊をつけ仕上げるという今では気の遠くなるような工程であった。

昭和40年(1965年) スパイラルマシンの導入

スパイラルマシンでの生産風景

蓋の受注が軌道に乗り始め、これまでの様に手巻きでのリング作りではとても間に合わなくなり、スパイラルマシン(自動切断機付き)の導入を考えたが、資金繰りの苦しいなかでの設備投資は困難を極めた。

スパイラルマシンの購入にあたっても、創業者の上田義雄が初めて取引する機械メーカーと熱意をもって交渉した結果、機械メーカーもその熱意に負けてその支払いを長期の分割払いとしてくれた。

このスパイラルマシンの導入で大いに勢いづいた蓋の生産工程はさらに改善され、自動蓋絞り機など導入し内職での作業を少なくし、次第に自動化を進めた。

昭和42年(1967年) アイスクリーム製袋機自動給紙化

アイスクリーム用匙袋生産の様子

アイスクリーム木匙袋は、その特殊性より全国からの発注があり、増加の一途をたどっていた。

それに対応するべくそれまでは材料を手で一枚づつ供給していた作業を省くべく自動給紙機を四台導入し対応した。

昭和43年(1968年) 業務用大型アイスクリーム容器の生産開始

5L 折り式容器

アイスクリーム充填時に組み立てて使用する大型業務用容器は既に生産を行っていたが、口径の大きいその蓋の生産には大型のリングが必要であり、その為に大型スパイラルマシン(大切り用)とチューブカッター(小切り用)を導入した。

それまで手で筒を巻き小切りしていたものが大幅に能力アップされた。組み立て式アイスクリーム容器は筒型の胴貼りタイプのもので納入時には予め入れてある罫線でつぶしておいて、使用するときはそれを広げて底板を押し込んで使用するもので、輸送コストや保管スペースが少なくて済む目的で開発されたものであるが、この頃にはさらに改良が加えられて、予め底板をセットしておき使用時には筒を広げ底板を押し込むだけで簡単にセット出来る様にした。この製品はワンタッチ式と称された。

この頃既に業務用大型紙コップの生産を手掛けているが、胴貼りは最初手貼りでそのうちに足踏み式となったが、いずれにしても1個づつ時間をかけて仕上げた。また、トップカールや底カールの工程も1個づつ殆ど人の手で加工される設備であった。

昭和46年(1971年) 最新式コップ成型機の導入

昭和43・46年に導入された全自動高速凸版印刷機

ジャムコップの生産増加により、全自動の紙コップ成型機を導入した。この設備は、初めてブランク供給から仕上がりまで自動化されたもので、今までの工程ごとに機械が分かれているのと違い、当時の上田印刷紙工所としては大変な変化であった。当時この成型機が搬入され、動き出した時はその動きとスピードに全員が驚いたものだったが、その成型スピードは一分間に50~60ヶ程度でトラブルも多く、現在のコップ成型機に比較すると正に原始的であったことがうかがえる。

特にコップの胴貼りセクションは不安定な構造であり、ブランクに糊をつけて後光タイプのブランク送りで徐々に糊を乾燥させ、乾ききる少し手前で壺型の金型に挿入する仕組みとなっているが、その挿入部分でのトラブルが多く、一度トラブルが発生すると後光タイプのブランク送りに乗っている糊付け済みのブランクは全て排除し、重ならない様に広い場所に並べ、糊が乾燥してから再び積みなおして使用したものであった。

以上の様に今から思えば幼稚な設備であったが、当時としては大手各社のジャムコップの生産に大いに寄与したことは事実であった。

昭和48年(1973年) 大型スパイラルマシン増設

増設されたスパイラルマシン

アイスクリーム・ジャムなどの蓋の受注増を見込んで、新設した国府工場に大型スパイラルマシンを増設した。

星型のブランクで生産を開始した蓋は、星型のブランクで生産を開始したが、メンコが外れるクレームが続発し、試行錯誤を繰り返しメンコを糊でリングに接着する方法に切り替えるがそれでもメンコが脱落してクレームとなった。最後には金型・成型機を改造してなんとか乗りきった。また、リングの自動供給も原始的ながら開発をし、機械の開発を進めるなかで省力化も少しづつ進んだ。

昭和48年(1973年) 最新式コップ成型機の導入

軌道に乗り始めた大型コップ

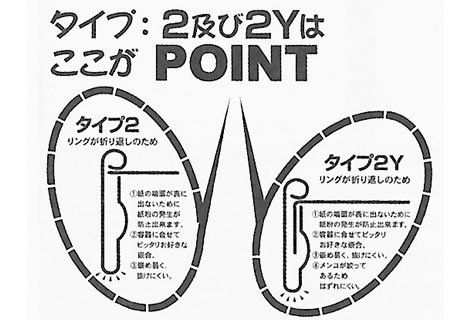

昭和50年(1975年) リング折り返しタイプの蓋生産開始

リング折り返しタイプの成型機

現在当社の蓋の中で主流となっているリング蓋で下からも折り返すタイプの生産を開始する。

それまでは、天板とリングを糊で接着していたが、糊の管理のわずらわしさと糊の乾燥時間が不要なため、生産スピードを上げることが出来、画期的な開発であった。正に創業者上田義雄が蓋の開発に情熱を注いだその結晶ともいえる製品で、上田印刷紙工での紙蓋の歴史に輝かしき一頁を残すものであった。

この蓋は昭和47年に実用新案を出願したもので、昭和52年に権利を取得している。今でこそ高速の成型機にて生産をしているが、当時は一工程目(トップカール)が終わると二工程目の機械に逆向きで挿入し成型していた。

昭和54年(1979年) 2工程自動蓋成型機開発

2工程の特徴

2工程自動蓋成型機

トップカールとボトムからの折り返しで天板を挟む方法で実用新案を取得している蓋は、その生産設備の開発を繰り返して来たが、この年ようやくトップカールとボトム折り返しを同時に出きる成型機を開発した。

現在の蓋の主流であるところの小型蓋成型機の原型ともいうべき機械であり、当社の歴史に名を残す設備のひとつである。

昭和56年(1981年) ジャム蓋の成型ライン化

蓋成型ライン

ジャムの蓋を2工程タイプにして本格的に生産開始するべく、新型成型機四台導入し対応した。

この蓋は、成型設備こそ更新したものの現在も全く同じ形状で生産を続けておりジャムコップの蓋からアイスクリームコップの蓋まで幅広く利用していただいている。

昭和59年(1984年) 新製品開発の取り組み盛ん

開発された製品群

新製品開発の取り組みは益々盛んとなり、創業者上田義雄は「忙しい時にこそ油断をせず、次の製品を開発しなければならない」と社員に訴え、新製品開発の重要性を浸透させた。そんな上田義雄の姿勢は得意先には「高山の上田へ行けば何かがある」との評価になり、引き合い件数が増えた。

創業者上田義雄の取り組み姿勢の特長の一つは、どんなものでも決して始めから「それはむりです」と言わないことであった。常識的に見ても、また回りから見ても一目で絶対紙化は難しいと思われるものでも、必ず何か考えチャレンジした。この大いに取り組んだ製品には、丸型や楕円形の弁当容器やABS樹脂で既に出まわっていた味噌樽の紙化があったが、特に味噌樽の紙化については、機能面から仕上がりの状態まで樹脂と同じ仕上がりにするよう努めた。

そして、継承される独自開発力

上田印刷紙工株式会社から東罐高山株式会社に社名が変更された現在も、培った技術とアイデアは今も社員教育として引き継がれ、新たな商品開発を行っております。

継承される独自開発力